APC(Adhesive Particle Counter)

これまでこのホームページでも何度か異物対策における「付着塵測定」の重要性を強調してきました。しかし残念ながら現状クリーン環境の評価方法は依然としてパーティクルカウンターをはじめとした「浮遊塵測定」です。

こうした状況の大きな原因の一つは付着塵を測定するための適当な方法がなかった事でしょう。昔から粘着シートなどに付着した異物を目視確認しながらカウントする事は行われてきましたが、多大な労力に比べて得られるデータは多くありません。付着数にもよりますが10枚も目視カウントする事を考えると目眩がしてきます。

また最近ではシートやプレート上に付着した異物をカウントする装置も発売されていますが、測定毎にシートをセットする手間もなかなか大変です。厳密に測定する必要がある場合、こうした作業による発塵が測定値のノイズとなる点も気になってくるでしょう。

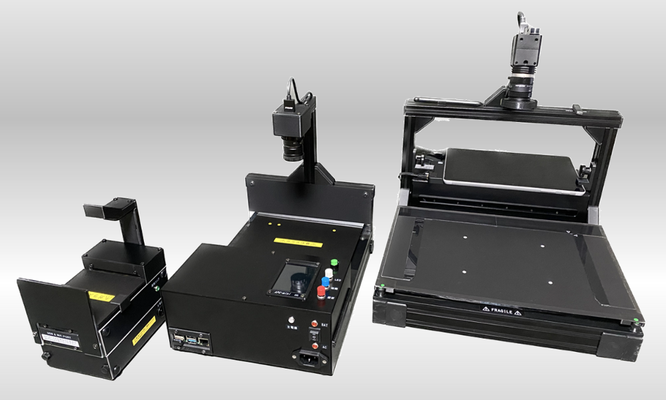

このような必要性から開発してきたのがAPC(Adhesive Particle Counter)と呼んでいる装置群です。APCの代表的な形態は冒頭の写真のようなバリエーションとなっていますが、お客様のご要望や測定対象などによって進化を続けています。

APCの最大の特徴はプレートなどの測定対象上に落下・付着した異物を自動的にサイズ層別しながら連続カウントできる点にありますが、この時系列データからは工場内での様々なイベントと付着塵の関係が浮かび上がって来ます。検出可能な異物サイズは通常20μm以上ですが、これも測定対象によりアレンジする場合があります。

付着塵カウントの重要性がまだ広まらないもう一つの大きな原因に「クリーン度信仰」とでも呼ぶべきものがあります。ここでいうクリーン度とはISO14644-1のようなパーティクルカウンターによる浮遊塵測定に基づく規格です。そもそも現在この規格は5μm以下の微細な浮遊性の異物に関するもので、様々な製造工程で目視レベルの問題を引き起こし、私がこのHPでお話ししている数十μmより大きい「粗大異物」と呼ばれるようなサイズ領域を対象にしてはいません。しかし何も指標がない中で改善を進めることは難しいせいもあるかもしれませんが、こうした規格をベースにした管理や改善が行われて来ました。私自身もずいぶん長い間「微細な異物が少なくなれば粗大な異物も少なくなっているはず」という期待、或いは思い込みに基づいて改善を行って来ました。

しかし現在APCで様々な製造現場で付着塵測定を行い、パーティクルカウンターなどの浮遊塵測定結果と付き合わせた結果として、浮遊塵と付着塵は似て非なるものだと断言できます。浮遊塵が少なくなれば自動的に付着塵が少なくなるなどという事は残念ながらありません。現実として浮遊塵測定ではISOクラス6やクラス5といった高いクリーン度を誇る工程で、100μmを超える異物がAPCで多数検出されるといったことはごく当たり前に起こります。

ただしこの事実は決して浮遊塵測定が無意味であると示唆している訳ではありません。粗大な異物を相手にする改善において浮遊塵が少ない事は「必要条件であって十分条件ではない」というのが真実です。両方の測定結果を睨みながらバランスよく改善を進める必要があるのです。

付着塵の重要性を強調すると、場合によっては浮遊塵測定を軽んじるような捉え方をされる事があるため以上の点を強調しておきました。しかしながら現状明らかに認知度が低いのは付着塵測定の方ですので、これからも機会を捉えてこうした認識を共有していきたいと思います。近日発行予定の技術情報協会の書籍「塗工液の調整、安定化とコーティング技術(仮題)」でも付着塵の性質についてAPCの具体的な測定結果を交えながら解説しています。