改善トピックス

第1回 「見える化という仕事」

今回改善トピックスの掲載を始めるにあたり、私の考える「見える化」のお話をさせて頂きたいと思います。

皆さんは「見える化」というと、どのような活動を思い浮かべるでしょうか?

Wikipediaで「見える化」を検索してみると、「広義には可視化と同義だが、狭義には可視化されづらい作業の可視化を指す経営上の指標」である事や、「作業についての情報を組織内で共有させる事により、現場の問題などの早期発見・効率化・改善に役立てる事を目的とする」事などが述べられていますが、今の所まだ用語として確立したものではないようです。

私が長い間取り組んできた塗装異物不具合の改善という仕事柄、基本的に肉眼では捉える事のできない微細なホコリを相手にするため、当初は文字通り手探りで『この素材は綺麗な”はず”』、『この改善でクリーン度が高くなった”はず”』という、予断と偶然に満ちた活動を行っていました。

それが改善ツールの項でも紹介させていただいている可視化照明によって「綺麗なはずの素材に付着した異物」や「クリーン空間に浮遊する異物」を実際に目で見た衝撃が、今でも私の「見える化」追求の原動力になっているように思います。

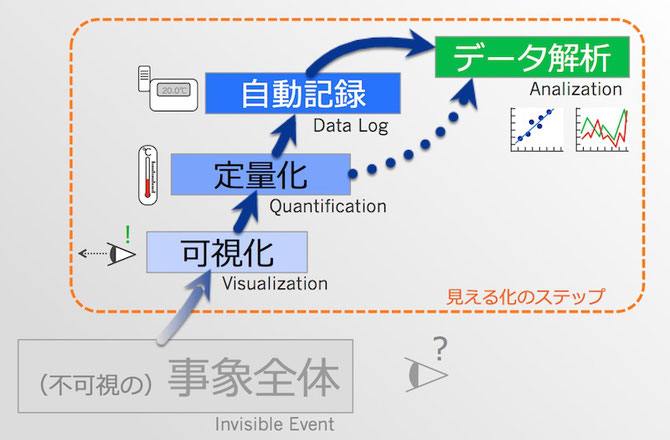

私の考える「見える化」は主に以下の4つのステップから成り立ちます。

1. 可視化

まずもって目に見えないものは可視化する必要があります。

仮に目に見えないものが改善できたという話があれば、それはただの偶然か神話の類です。

人間の五感で捉えられないものは適切なツールによって文字通り「見える化」される必要があります。

2. 定量化

可視化の次の段階として定量化を行います。

例えばホコリを可視化する事によって「多い」「少ない」が分かるだけでも大きな進歩ですが、「20μmのホコリ10個が3個に減少した」というような定量的なデータがあれば、更に改善の強力な手がかりを掴む事ができます。

定量化のためには適切な測定器やセンサーの利用が必要になります。

3. 自動記録

測定器やセンサーによる計測や記録は最初のうちは人手によって行われる事が多いと思いますが、これにはコストが掛かり継続的に行うには問題があります。

センサーと記録装置が一体化した自動記録装置(データロガー)を利用する事によって、時系列データを容易に取得できるようになります。

また小型化したデータロガーであれば、人が立ち入れない生産ライン内のデータを収集することも可能になり、より現物の現実に近いデータを得ることができます。

4. データ解析

定量化や自動記録によって得られたデータはそれ自体では意味を持ちません。

最終的には解析され、問題点に関して因果関係があるかどうかが判断されなければなりません。

このような「関係性の見える化」を行うために様々なデータ解析手法があります。

以上のイメージをまとめると次図のようになります。

以上、今回は私の考える「見える化」のお話をさせて頂きました。

こうした一連の見える化技術を通して、皆さんの工場に眠った「利益の見える化」に貢献できれば幸いに存じます。