【連載バックナンバー】

見える化で進める異物不良対策

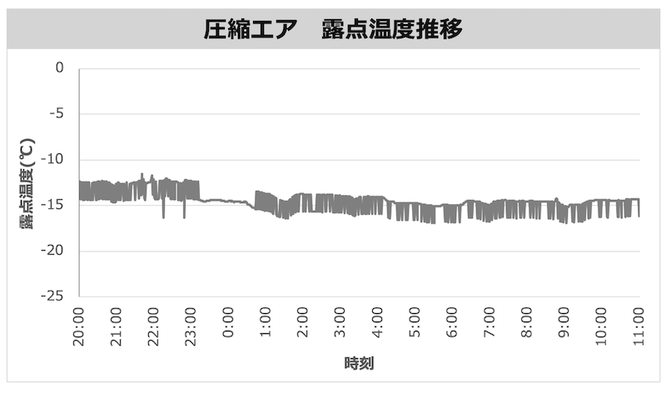

第15回 圧縮エア品質の見える化

1年以上にわたって続いているこの連載も最終コーナーに差し掛かり、今回からは圧縮エアがテーマです。コンプレッサーによって作られた圧縮エアは工場内各所で利用されますが、特に塗装工程ではスプレーガンやベルガンを用いた塗布工程や、エアブローによる除塵工程などで大量に使用されます。これらの工程で圧縮エアの多くは製品に直接吹き付けられますので、前回の塗料要因と同じようにその品質上の問題点は製品品質に直接影響を及ぼす事になります。

圧縮エアに求められる品質

それでは具体的には圧縮エアのどのような品質を管理すれば良いのでしょうか。次の表に圧縮エアの不具合とそれによって発生する典型的な塗装不良事象を示します。

これまでの連載で“異物”と言うと、いわゆるホコリやゴミなどの固体の異物をさしていましたが、圧縮エアの場合「水分」や「油分」などの液状異物も確実に除去する必要があり、それぞれに対応した見える化手法が必要になります。毎度の話で恐縮ですが、結果の評価(見える化)が出来ない対策には終わりがありません。圧縮エアの品質も評価する方法が必要なのです。今回はこれらの中でも特に重要な「(個体の)異物」と「水分」の見える化について話を進めます。

まず「(固体の)異物」の見える化の一例として浮遊塵測定装置でパーティクル量を測定した結果を添付します。

これら2つの測定値は別々の工場で測定した結果ですが、いずれもコンプレッサーから出た圧縮エアがフィルター等の機器を通過した後に塗装ブース内の使用点でパーティクル量(5μm)を測定しています。この結果を見ると①のエアは平均2.0個/CFのパーティクル量であるのに対して、②は平均70個/CF近くの異物が検出されています。この測定では市販のパーティクル測定装置を使用しています。もちろん高圧のエアをそのまま投入すれば装置は破損しますので圧縮エアを減圧後、流量調整バルブで規定の流量に制御したエアを測定しています。これは圧縮エアに混入した異物を何とか定量化できないか考えた末に導き出した手法ですが、もちろん特殊な測定方法ですし高価な測定装置を使用する事になりますので、もし御社の現場等で行う場合は十分ご注意の上、必要に応じて測定器メーカーに相談してください。

何れにしても、このように一見同じようなスペックのエア機器によって作られた圧縮エアでも、その中に含まれる異物量は大きく異なる事があるという点には注意が必要です。

次に圧縮エアに混入した水分の見える化ですが、もし実際に圧縮エア出口から水滴が出ているのならば水分に反応して色が変化する「水分検出紙」などを使ってその存在を見える化する事も出来ます。ただし水滴が出てくるというのは末期的な症状ですので、実際にはさらに源流に踏み込んで、水滴の元になる水蒸気の含有量を示す「露点温度」を見える化したいところです。冷たい飲み物が入ったグラスの表面に水滴が付くのはグラス表面の温度がその付近の空気の露点温度より低いために起きる現象ですが、このように空気が結露を始める温度が露点温度と呼ばれます。圧縮エア配管の内部でも同じ現象が起きる場合がありますが、高圧に圧縮された空気は普通の空気よりも高い温度で結露が発生するため特に注意が必要になります。

空気の圧力・温度・湿度・露点温度などは相互に関連していますが、大気圧での露点温度は温度と相対湿度を測定する事で求める事ができます。

この事例では約15時間にわたって圧縮エアの温湿度を測定・記録し、その結果から露点温度を算出していますが、一定に“設定”されているはずの露点温度も実際には複雑に変動している事がわかります。これは露点温度に限った話ではありませんが、設定値というのは単に設備の努力目標である場合もあります。現場には様々な数値が表示されており、日々の会話の中にも多くの数字が出て来ると思いますが、それが「設定値」なのか実際の状態を測定した「実測値」なのかについては十分注意する必要があります。実際に改善の役に立つのは実測値の方である事が多く、工場各所にそうした意味のある数値を増やしていくのも見える化技術の意義の一つです。